Druk fleksograficzny – co to jest oraz gdzie się sprawdza?

Produkujesz etykiety lub opakowania i szukasz sposobu na połączenie jakości z kontrolą kosztów? Druk fleksograficzny to technologia powszechnie wykorzystywana w sektorze FMCG, logistyce czy handlu. Przeczytaj, kiedy warto ją wybrać zamiast druku cyfrowego!

Czym jest druk fleksograficzny?

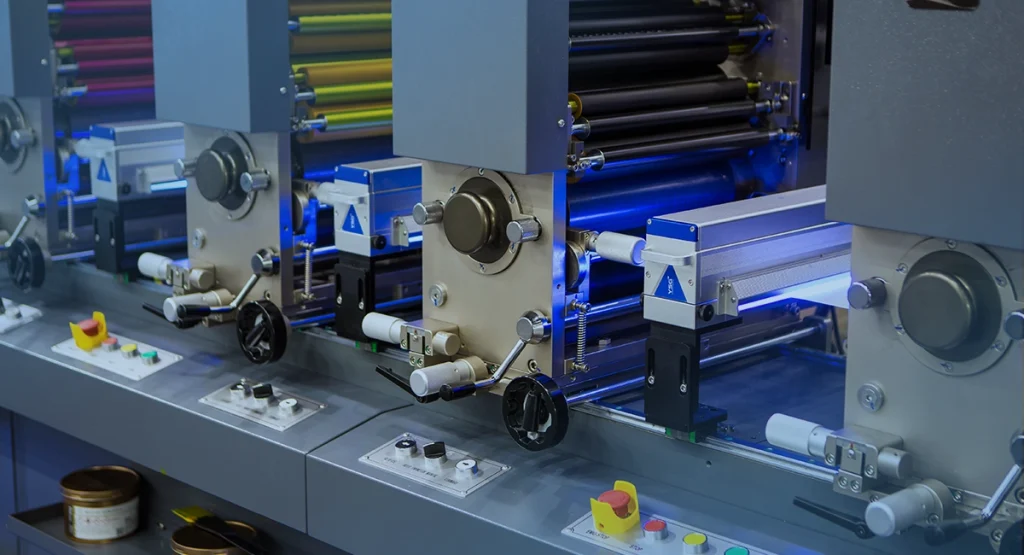

Fleksografia to technika druku wypukłego, w której wykorzystuje się elastyczne formy wykonane z fotopolimeru. Farba przenoszona jest na podłoże za pomocą cylindra drukowego z umieszczoną na nim elastyczną formą drukową, na którą jest ona przekazywana za pomocą wałka aniloksowego – cylindra pokrytego mikrosiatką drobnych wgłębień. To one odpowiadają za dawkowanie farby i jej równomierne rozprowadzenie na formie.

Jednym z największych atutów fleksografii jest zastosowanie szybkoschnących farb – wodnych, rozpuszczalnikowych lub UV – które można dostosować do konkretnego materiału i warunków produkcji. Dzięki temu fleksodruk sprawdza się zarówno przy dużych, jak i średnich nakładach, zapewniając wydajność, powtarzalność i stabilność kolorystyczną. Można zastosować go także na różnych typach podłoży, jak:

- folie i tworzywa sztuczne (np. PE, PP, PET),

- papier i karton,

- etykiety samoprzylepne,

- materiały laminowane i metalizowane.

Początki fleksografii sięgają pierwszej połowy XX wieku, kiedy stosowano proste maszyny i formy z miękkiej gumy. Jakość nadruku była wtedy ograniczona, a możliwości – niewielkie. Z biegiem lat druk fleksograficzny przeszedł jednak ogromną ewolucję. Nowoczesne systemy kontroli wizyjnej, automatyzacja procesu, rozwój farb i coraz bardziej zaawansowane wałki aniloksowe sprawiają, że fleksografia jest dziś jedną z najczęściej wybieranych metod druku w przemyśle opakowaniowym i etykietowym.

Jak wygląda proces druku fleksograficznego?

Fleksografia, jako technologia wysokonakładowa, wymaga dużej precyzji na każdym etapie. Oto, jak dokładnie przebiega proces produkcji – od pierwszego pliku graficznego po gotowy, zadrukowany materiał.

Przygotowanie projektu i form drukowych

System ma za zadanie przetwarzać wszelkie dane związane z czasem pracy Twoich pracowników. Proces druku fleksograficznego zaczyna się od przygotowania projektu graficznego, który musi zostać dostosowany do specyfiki tej technologii. Na tym etapie wykonuje się m.in.:

- separację kolorów – każda barwa jest rozdzielana na osobną warstwę,

- ustawienie marginesów i tzw. stref bezpiecznych,

- rozmieszczenie elementów graficznych tak, aby zapewnić precyzyjne pasowanie podczas druku (tzw. register).

Po zakończeniu prac graficznych, na podstawie przygotowanych plików powstają formy drukowe. Są one elastyczne i najczęściej wykonane z fotopolimeru. Na ich powierzchni znajdują się wypukłe elementy, które odpowiadają fragmentom obrazu nanoszonym na podłoże.

Każdy kolor w projekcie wymaga oddzielnej formy. Gotowe matryce montowane są na przypisanych cylindrach drukowych, co pozwala na dokładne odwzorowanie grafiki w kolejnych etapach produkcji.

Przygotowanie maszyny drukującej

Kolejny krok to konfiguracja maszyny fleksograficznej:

- formy drukowe są montowane na odpowiednich cylindrach, zgodnie z kolejnością kolorów występujących w projekcie,

- dobiera się odpowiedni rodzaj farby – w zależności od rodzaju podłoża i wymagań produkcyjnych mogą to być farby wodne, rozpuszczalnikowe lub utwardzane promieniami UV.

- instalowane są wałki aniloksowe, które odpowiadają za dozowanie farby na formy,

- ustawiane są parametry pracy: naprężenie wstęgi, siła docisku wałków, temperatura oraz prędkość druku.

Aplikacja farby

W kolejnym etapie farba trafia z kałamarza na wałek rastrowy (aniloks), który precyzyjnie odmierza jej ilość i przekazuje ją na formę drukową. Następnie forma, obracając się razem z cylindrem, kontaktuje się z materiałem i przenosi farbę dokładnie tam, gdzie znajdują się wypukłe elementy projektu.

W przypadku druku wielokolorowego znaczenie ma dokładne dopasowanie wszystkich kolorów względem siebie. Nawet minimalne przesunięcie może wpłynąć na ostrość obrazu lub zaburzyć jego estetykę. Dlatego cały proces wymaga precyzyjnego ustawienia maszyny oraz stałej weryfikacji w trakcie pracy.

Suszenie i utrwalanie

Po naniesieniu kolorów czas na ich natychmiastowe utrwalenie. W zależności od zastosowanego typu farby, wykorzystywane są różne systemy suszenia:

- promieniowanie podczerwone (IR),

- lampy UV,

- nawiew gorącego powietrza.

Szybkie utrwalanie farby pozwala zachować wysoką prędkość druku bez ryzyka smug czy przesunięć. Co istotne, nowoczesne maszyny fleksograficzne umożliwiają nanoszenie wszystkich kolorów w ramach jednej ciągłej sekwencji drukowania, bez konieczności zatrzymywania linii.

Dodatkowe procesy i uszlachetnienia

Po zakończeniu druku możliwe jest zastosowanie różnych form wykończenia, które zwiększają estetykę i trwałość gotowego produktu. Mogą to być:

- lakierowanie – pełne lub wybiórcze,

- laminowanie, które zabezpiecza powierzchnię przed działaniem wilgoci, ścieraniem czy promieniowaniem UV,

- Cold stamping – technologia uszlachetniania druku folią metalizowaną lub holograficzną, w której klej nanoszony jest tylko tam, gdzie ma zostać przyklejona folia. Proces odbywa się bez użycia wysokiej temperatury, co pozwala ograniczyć zużycie energii,

- perforacja, która ułatwia rozdzielanie lub otwieranie,

- cięcie w linii, dostosowujące format do wymagań końcowych.

Ponieważ wszystkie te elementy mogą być realizowane w ramach jednej linii produkcyjnej, gotowy produkt opuszcza maszynę przygotowany do dalszego wykorzystania – bez konieczności dodatkowej obróbki.

Kontrola jakości i rewinding (nawijanie)

Na końcowym etapie zadrukowana wstęga przechodzi przez systemy kontroli wizyjnej, które w czasie rzeczywistym monitorują jakość nadruku. Kamery sprawdzają m.in.:

- dopasowanie kolorów względem siebie (pasowanie),

- równomierność i intensywność pokrycia farbą,

- ewentualne wady, takie jak smugi, przesunięcia czy niedodruki.

Jeśli wszystkie parametry są zgodne z założeniami produkcyjnymi, materiał zostaje nawinięty na rolki i przekazany do dalszej konfekcji, cięcia lub bezpośredniego transportu.

Nadruk fleksograficzny – najczęstsze zastosowanie

Fleksografia ma swoją stałą pozycję w drukarniach pracujących dla przemysłu – zwłaszcza tam, gdzie etykieta lub opakowanie to nie tylko nośnik informacji, ale element procesu logistycznego, wymóg prawny albo wyróżnik na półce.

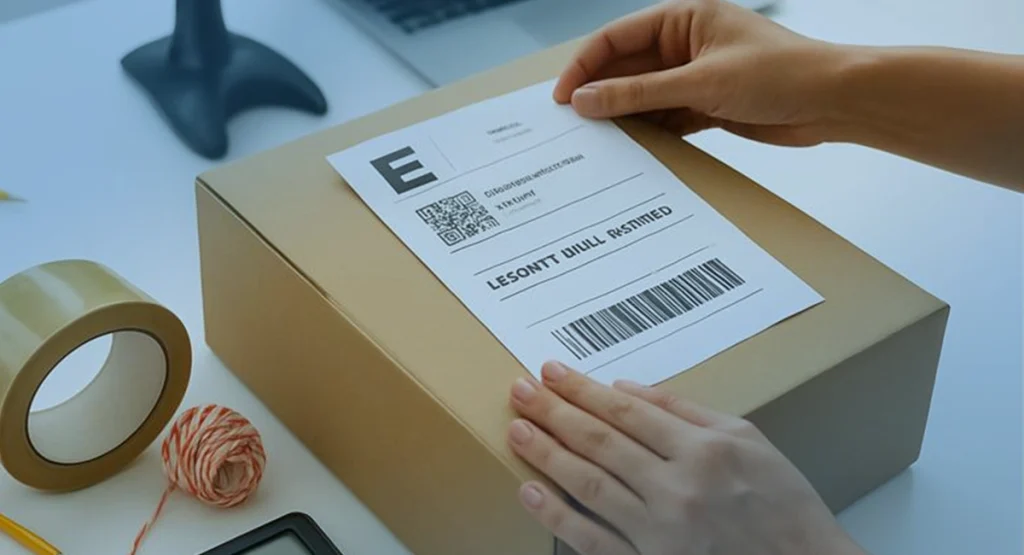

Etykiety fleksograficzne

Druk etykiet należy do najczęstszych zastosowań fleksografii. Technologia ta pozwala na sprawną produkcję zarówno prostych oznaczeń, jak i rozbudowanych etykiet z elementami dekoracyjnymi. Nadruk wykonywany jest bezpośrednio na materiałach rolowych, zarówno samoprzylepnych, jak i bezklejowych.

W ten sposób powstają:

- etykiety produktowe do artykułów spożywczych, kosmetycznych i chemicznych,

- etykiety logistyczne zawierające kody kreskowe, dane transportowe lub magazynowe,

- etykiety informacyjne i ostrzegawcze,

- przywieszki bezklejowe wykorzystywane w różnych branżach.

Dużym atutem technologii jest możliwość wprowadzenia uszlachetnień już w trakcie druku etykiety fleksograficznej. Najczęściej wykorzystuje się:

- lakierowanie UV – pełne lub wybiórcze, matowe bądź błyszczące,

- cold stamping, czyli nanoszenie metalizowanych folii na zimno,

- tłoczenie wypukłe lub wklęsłe,

- aplikację warstw ochronnych lub strukturalnych.

Zintegrowanie wszystkich tych procesów w jednej linii znacząco skraca czas realizacji i pozwala ograniczyć konieczność dalszej obróbki. Dzięki temu drukarnia etykiet oddaje w ręce klienta produkt gotowy do użycia – estetyczny, trwały i w pełni zgodny z wymaganiami.

Druk fleksograficzny na folii

Fleksografia doskonale sprawdza się w druku na tworzywach sztucznych – zwłaszcza tam, gdzie wymagane jest nanoszenie grafiki na cienkie, elastyczne i trudne w obróbce powierzchnie. Umożliwia precyzyjne zadrukowanie:

- folii polipropylenowych (PP),

- polietylenu (LDPE, HDPE),

- poliestru (PET),

- laminatów wielowarstwowych o właściwościach barierowych.

Dzięki odpowiedniemu doborowi farb i zastosowaniu systemów suszenia UV, IR lub gorącym powietrzem, uzyskane nadruki cechują się trwałością nawet w wymagających warunkach. Powierzchnie zadrukowane fleksograficznie są odporne na:

- wilgoć,

- zmiany temperatury,

- ścieranie,

- działanie tłuszczów i substancji chemicznych.

Dzięki tym właściwościom druk na folii znajduje zastosowanie w wielu branżach. W sektorze spożywczym wykorzystywany jest m.in. do opakowań na mrożonki, przekąski, przyprawy i produkty mleczne. W kosmetyce stosuje się go przy produkcji saszetek, doypacków oraz etykiet termokurczliwych. W farmacji – do tworzenia opakowań na leki OTC, suplementy diety, blistry i wkładki zabezpieczające.

Opakowania kartonowe i tekturowe

W branżach takich jak e-commerce, logistyka czy handel druk flekso stosuje się do nanoszenia oznaczeń technicznych, danych identyfikacyjnych oraz elementów graficznych na różnego rodzaju podłożach, takich jak:

- tektura falista (fala B, C, E, mikrofala),

- karton powlekany i surowy,

- opakowania transportowe i wysyłkowe.

Technologia pozwala na szybkie i ekonomiczne wykonanie dużych nakładów, zachowując trwałość nadruku, wysoką czytelność i spójny wygląd całej partii opakowań.

Druk flekso na papierze i materiałach specjalnych

Fleksografia sprawdza się również przy zadruku podłoży trudniejszych w obróbce – cienkich, chłonnych lub nietypowych. Umożliwia precyzyjne nanoszenie grafiki przy minimalnym nacisku, co zapobiega deformacjom i przetłoczeniom.

Dotyczy to produkcji:

- toreb papierowych – reklamowych, spożywczych, z uchwytami lub płaskich,

- serwetek i ręczników – z nadrukiem dekoracyjnym lub firmowym,

- banderol – używanych w branży alkoholowej, spożywczej i farmaceutycznej,

- papierów pakowych – stosowanych w gastronomii, handlu i rzemiośle.

Fleksodruk pozwala na sprawną realizację zleceń także w przypadku materiałów delikatnych i wymagających wysokiej powtarzalności przy dużej prędkości produkcji.

Zalety i ograniczenia druku fleksograficznego

Nadruk flekso – zalety

Najważniejszą cechą fleksodruku jest bardzo wysoka wydajność. Maszyny pracujące w systemie rolowym osiągają dużą prędkość przy zachowaniu powtarzalnej jakości, co:

- skraca czas produkcji,

- pozwala utrzymać stabilność procesu technologicznego.

Drugą istotną cechą jest uniwersalność. Fleksografia umożliwia zadruk bardzo szerokiego zakresu materiałów – od papierów powlekanych i niepowlekanych, przez karton i tekturę falistą, aż po folie tworzywowe (PP, PE, PET) oraz laminaty.

Technologia ta pozwala na realizację zarówno prostych projektów jedno- i dwukolorowych, jak i złożonych grafik, wykorzystujących:

- pełną paletę CMYK,

- kolory specjalne z systemu Pantone,

- przejścia tonalne i wielokolorowe kompozycje,

- elementy wymagające wysokiej precyzji pasowania.

Fleksodruk znajduje zastosowanie również tam, gdzie potrzebne są efekty uszlachetniające. Dzięki nowoczesnym rozwiązaniom możliwe jest wprowadzenie ich bezpośrednio w linii. W jednym przebiegu można połączyć druk z:

- lakierowaniem (pełnym lub wybiórczym),

- cold stampingiem (tłoczeniem folią na zimno),

- laminowaniem,

- cięciem wstęgi.

Inne istotne zalety to:

- szybkie schnięcie farb – dzięki zastosowaniu farb wodnych, rozpuszczalnikowych lub UV oraz suszenia IR, UV lub gorącym powietrzem, nadruk utrwala się natychmiast po nałożeniu,

- wysoka jakość odwzorowania – możliwa dzięki nowoczesnym formom HD, precyzyjnym wałkom aniloksowym i cyfrowej kontroli pasowania,

Fleksografia jest również technologią ekonomiczną – szczególnie przy dużych nakładach. Koszty przygotowalni (formy, wałki rastrowe, ustawienia) są relatywnie wysokie, ale rozkładają się korzystnie w produkcji seryjnej, obniżając koszt jednostkowy.

Ograniczenia druku fleksofraficznego

Mimo wielu zalet, druk fleksograficzny nie jest rozwiązaniem uniwersalnym dla każdego zlecenia. Jednym z głównych ograniczeń są koszty przygotowalni. Wykonanie form drukowych (matryc) wiąże się z określonym nakładem pracy i materiału, co przy niskich nakładach może znacząco podnieść koszt jednostkowy.

Z tego względu fleksografia jest mniej opłacalna przy:

- krótkich seriach,

- projektach jednorazowych,

- drukach spersonalizowanych.

Innym ograniczeniem jest niższa rozdzielczość w porównaniu do offsetu lub druku cyfrowego. Choć dzięki nowoczesnym formom i precyzyjnym wałkom aniloksowym różnice są coraz mniej zauważalne, w przypadku bardzo drobnych elementów lub wymagającej fotografii inne technologie mogą dawać lepszy efekt.

Warto też pamiętać, że każda zmiana w projekcie po wykonaniu form wiąże się z dodatkowymi kosztami i opóźnieniami. Z tego powodu fleksodruk wymaga dobrze zaplanowanego i zatwierdzonego projektu jeszcze przed etapem przygotowalni.

Druk fleksograficzny – kilka słów na koniec

Druk fleksograficzny to technologia stworzona z myślą o produkcji wysokonakładowej, gdzie istotne są powtarzalność, wydajność oraz optymalizacja kosztów jednostkowych. Choć wiąże się z wyższymi kosztami przygotowalni, zapewnia krótkie cykle produkcyjne, szeroką kompatybilność materiałową i stabilną jakość w długich seriach.

Nie jest to rozwiązanie konkurujące z drukiem cyfrowym pod względem personalizacji czy obsługi krótkich serii. Jednak w typowych zastosowaniach branży opakowaniowej – zwłaszcza w sektorze FMCG, logistyki i handlu detalicznego – fleksografia wciąż pozostaje jednym z najbardziej efektywnych i ekonomicznych narzędzi produkcyjnych.